| Tipo de grado de acero | Acero para moldes: |

| Estándar |

|

| Especificaciones de producción | Placa de acero, chapa, bobina, barra plana, barra redonda, tira de acero, alambre, todo tipo de piezas forjadas. |

| Maquinado | Torneado Molienda Molienda Perforación de agujeros profundos: longitud máxima 9,8 metros. |

| Rango de trabajo | Barra redonda de acero: de 1 mm a 2000 mm Acero de forma cuadrada: de 10 mm a 1000 mm Placa/lámina de acero: 0,08 mm a 800 mm Ancho: 10 mm a 1500 mm Longitud: Podemos suministrar cualquier longitud según los requisitos del cliente. Forja: Ejes con flancos/tubos/tubos/tacos/donas/cubos/otras formas Tubos: Diámetro exterior: φ4-410 mm, con espesor de pared que varía entre 1 y 35 mm. |

| Tratamiento térmico | Normalización, recocido, revenido, temple, temple y revenido, curado, endurecimiento superficial, carburación |

AWS E10015-D2 COMPOSICIÓN QUÍMICA Y PROPIEDADES MECÁNICAS:

| C ≤ | Si ≤ | Mn ≤ | P ≤ | S ≤ | Cr | Ni |

| 0,15 | 0.6 | 1.65-2.0 | 0.03 | 0.03 | ≤0,9 | |

| Mo | Al | Cu | Nb | Ti | V | Ce |

| 0,25-0,45 | ||||||

| N | Co | Pb | B | Otro |

PROPIEDADES MECÁNICAS:

| Propiedades | Condiciones | ||

| T (°C) | Tratamiento | ||

| Densidad (×1000 kg/m3) | 7.7-8.03 | 25 |

|

| Coeficiente de Poisson | 0,27-0,30 | 25 |

|

| Módulo elástico (GPa) | 190-210 | 25 |

|

| Resistencia a la tracción (Mpa) | 1158 | 25 | Templado en aceite, de grano fino, revenido a 425 °C |

| Límite elástico (Mpa) | 1034 | ||

| Alargamiento (%) | 15 | ||

| Reducción de área (%) | 53 | ||

| Dureza (HB) | 335 | 25 | Templado en aceite, de grano fino, revenido a 425 °C |

| Propiedades | Condiciones | ||

| T (°C) | Tratamiento | ||

| Conductividad térmica (W/mK) | 42.7 | 100 | |

| Calor específico (J/kg-K) | 477 | 50-100 | |

PROPIEDADES FÍSICAS:

| Cantidad | Valor | Unidad |

| Expansión térmica | 16 - 17 | e-6/K |

| Conductividad térmica | 16 - 16 | W/mK |

| Calor específico | 500 - 500 | J/kg.K |

| Temperatura de fusión | 1370 - 1400 | °C |

| Temperatura de servicio | 0 - 500 | °C |

| Densidad | 8000 - 8000 | kg/m3 |

| Resistividad | 0,7 - 0,7 | Ohmio.mm2/m |

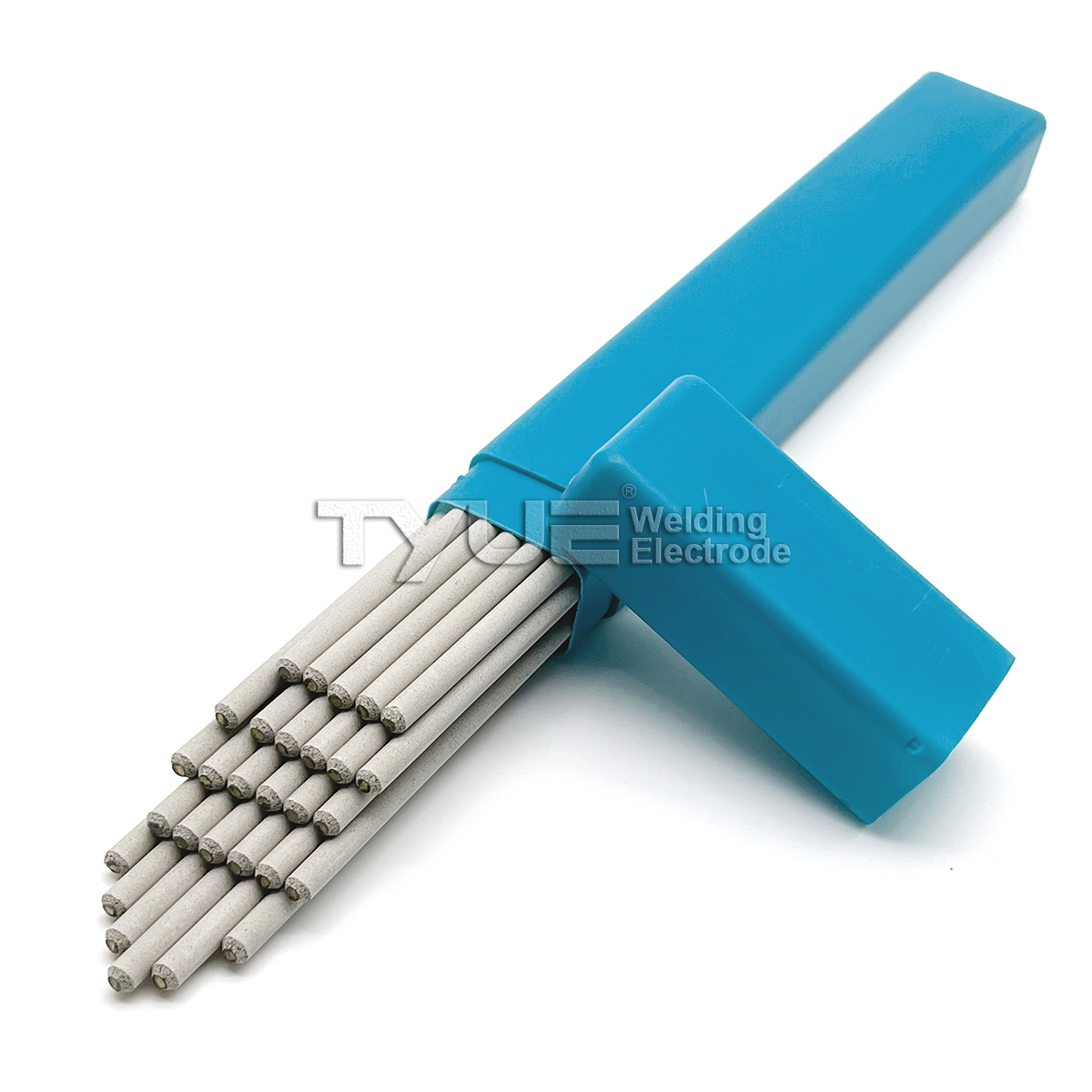

Electrodos de soldadura con recubrimiento de sodio y bajo contenido de hidrógeno E7015-G

DESCRIPCIÓN:

Es una varilla de soldadura de acero de baja temperatura con un recubrimiento de bajo contenido de sodio e hidrógeno que contiene níquel. Permite la soldadura en posición completa mediante conexión inversa de CC. A -80 °C, el metal de soldadura conserva una buena tenacidad al impacto.

USOS:

Estructura de acero 1,5Ni soldada para trabajar a -80°C.

COMPOSICIÓN QUÍMICA DEL METAL DEPOSITADO:

| C | Mn | Si | Ni | S | P | |

| Estándar | ≤0,08 | ≤1,25 | ≤0,60 | ≥1,00 | ≤0,035 | ≤0,035 |

| Prueba | 0.045 | 0.60 | 0,27 | 1.80 | 0.010 | 0.015 |

RENDIMIENTO MECÁNICO DEL METAL DEPOSITADO:

| Resistencia a la tracción Rm (MPa) | Límite elástico relativo (MPa) | Elongación A (%) | Valor de impacto de -80 °C Akv (J) | |

| Estándar | ≥490 | ≥390 | ≥22 | ≥27 |

| Prueba | 530 | 445 | 30 | 100 |

CORRIENTE DE REFERENCIA (CC+):

| Diámetro (mm) | 3.2 | 4.0 | 5.0 | |

| Longitud (mm) | 350 | 400 | 400 | |

| Corriente (A) | 90-120 | 140-180 | 180-210 |

| E12015-G | De acuerdo con GB E8515-G Correspondiente a AWS E12015-G |

Introducción: El E12015-G es un electrodo de acero de baja aleación y alta resistencia con recubrimiento de sodio con bajo contenido de hidrógeno. DCRP (polaridad invertida de corriente continua). Soldadura en todas las posiciones.

Aplicaciones: Se utiliza para soldar estructuras de acero de baja aleación y alta resistencia con una resistencia a la tracción de aproximadamente 830 MPa.

Composición química del metal depositado (%)

| Composición química | C | Mn | Si | S | P | Mo |

| Valor garantizado | ≤0,15 | ≥1,00 | 0,4~0,8 | ≤0,035 | ≤0,035 | 0,60~1,20 |

| Resultado general | ≤0,10 | ~1,50 | ≤0,70 | ≤0,020 | ≤0,020 | ~0,90 |

Propiedades mecánicas del metal depositado

| Elemento de prueba | Rm(MPa) | ReL oRp0.2(Mpa) | A(%) | KV2(J) |

| Valor garantizado | ≥830 | ≥740 | ≥12 | —(temperatura normal) |

| Resultado general | 860~950 | ≥750 | 12~20 | ≥27 |

Contenido de hidrógeno difusible en el metal depositado: ≤5,0 ml/100 g (cromatografía)

Inspección radiográfica por rayos X: Ⅰ Grado

INSTRUCCIONES:

1. Los electrodos deben hornearse a 350-400 ℃ durante una hora antes de soldarlos, colocarse en un recipiente aislante y aplicarse tan pronto como sean necesarios.

2. Las manchas en la soldadura, como el óxido, deben eliminarse y la soldadura debe precalentarse a aproximadamente 200 ℃.

3. La soldadura se puede templar a 600-650 ℃ después de la soldadura para eliminar la tensión interna.